胶管失效三大原因

阅读量:

胶管失效的三大主要原因包括材料质量问题、使用条件不当和设计与制造缺陷,以下是具体分析:

一、材料质量问题

橡胶材料缺陷

橡胶材料本身存在耐热性、耐油性不足或硫化体系不合理等问题,导致在高温、油液等环境下易老化、硬化,进而引发爆裂或渗漏。

橡胶与增强层(如线绳)的粘接强度不足,长期振动或脉冲作用下易脱落或内部线绳松动。

管体结构缺陷

管体中胶水杂质、局部损坏或脱模缺陷形成砂眼,导致漏油。

金属丝编织层生锈、外皮破损或磨损,削弱胶管承压能力。

二、使用条件不当

超压与超温

系统压力超过胶管额定爆破强度,或高温导致内管塑化剂析出,使胶管变硬、开裂。

冷却液温度异常或含杂质、油脂,加速胶管腐蚀与老化。

弯曲半径过小

胶管弯曲半径小于小允许值,产生应力集中,降低使用寿命。

频繁扭曲或挤压导致外皮磨损,空气和水分侵入锈蚀金属丝夹层。

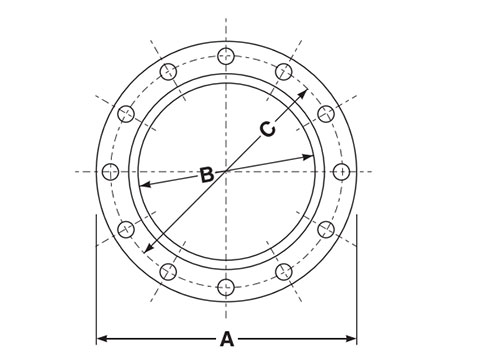

安装与固定问题

安装时未正确固定卡箍或卡箍松动,导致胶管在振动中脱落。

接头尺寸精度不一致或过渡接头不匹配,引发漏油。

三、设计与制造缺陷

设计不合理

胶管局部变径过大,降低线绳强度,易在高压下爆裂。

与金属件配合不当,存在尖角毛刺损伤胶管表面,加速老化。

制造工艺缺陷

硫化不充分、橡胶配方不合理或模具精度不足,影响胶管质量。

高频压力脉动导致金属丝编织层交叉点磨损,降低耐压能力。

环境因素影响

长期暴露在高温、潮湿、腐蚀性气体等环境中,加速胶管老化。

紫外线辐射使橡胶材料光老化,降低强度和弹性。